Rühr- und Abfüllanlagen sind selten Standard. In den meisten Fällen gibt es individuelle Anforderungen an das System in Abhängigkeit von Faktoren, die Aufbau, Komponentenauswahl, Leistung und Auslegung der Anlage mitbestimmen. Diese Faktoren reichen von unterschiedlichen Rührbehältergrößen über vielfältige Arten der Mediumentnahme bis hin zu einfachen oder komplexen Steuersystemen und vielem mehr. Ein reger Austausch zwischen Kunde und Hersteller ist entscheidend, aber auch Flexibilität und Know-How. Unser Kunde, die Firma Loba GmbH & Co. KG mit Sitz in Ditzingen bei Stuttgart, stellte uns mit ihren Plänen zu einer Rühr-Abfüllanlage vor ganz besondere Anforderungen:

Die Case Study

Die Firma Loba GmbH & Co. KG ist ein international agierendes Familienunternehmen mit Kerngeschäft in den Bereichen Gestaltung, Veredelung und Pflege von Holz- und Parkettböden. Loba arbeitet mit unterschiedlichen Flüssigkeiten, wie Ölen, Reinigungsmitteln, Grundierungen und vielen mehr. Selbstverständlich spielt hier die Rührwerkstechnik eine wichtige Rolle.

Die Anforderungen waren folgende:

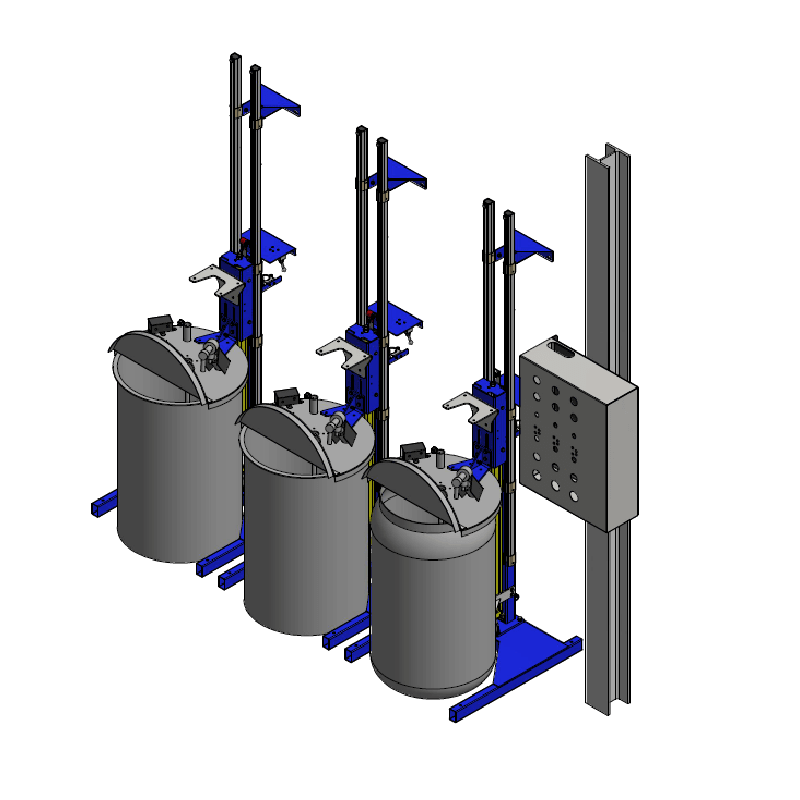

- drei Hubstationen mit Rührwerken für 200 Liter Fässer

- Edelstahldeckel mit ¾-Deckeln und Sichtklappen

- Sauglanzen mit anschließender Abfüllstation zum Befüllen von Kleingebinden

- Pumpen

- zentrale Steuereinheit

Soweit so gut. Dabei gab es jedoch einige Herausforderungen zu meistern:

Hochviskose Medien – möglich mit starkem Antrieb

Das zu rührende Medium ist hoch viskos und hat dazu eine sehr hohe Dichte. Eine Herausforderung für die meisten Antriebe. Vor allem Elektro- und Lamellenmotoren können als Schnellläufer mit niedrigem Drehmoment diese Leistung nur mit Getriebe erbringen. Unsere Radialkolbenmotoren hingegen arbeiten grundsätzlich mit sehr hohem Drehmoment. Nach einigen Versuchen kristallisierte sich unser Antrieb mit 32Nm als der geeignete heraus. Mit seinen 32Nm liegt er im Leistungsmittelfeld der PTM Motorenpalette und gleitet bereits problemlos durch jede noch so zähe Substanz wie Klebstoffe, Füllstoffe, zähe Lebensmittelmassen, schwere Öle und andere hochviskose Medien.

Unterschiedliche Behältergrößen unkompliziert handeln

Die Fässer bei Loba fassen zwar alle 200 Liter, sie sind jedoch unterschiedlich hoch. Die Hubstationen müssen sich also an die jeweilige Höhe der Behälter automatisch anpassen. Dies erreichten wir mit einer speziellen Schaltung, die dafür sorgt, dass die Hubstationen zuverlässig auf Behälterhöhe anhalten.

Auch der Sicherheit musste genüge getan werden. Die Rührwerke dürfen nicht zu rühren beginnen, bevor das System vollständig geschlossen ist. Sie erhalten über die Schaltung das Signal, dass die Deckel geschlossen sind und beginnen dann erst mit dem Rührprozess. Andersherum werden die Rührwerke sofort abgeschalten, wenn sich der Deckel hebt.

Die zentrale Regelung behält den Überblick

Geregelt werden die drei Stationen praktisch und zeitsparend über eine zentrale Steuereinheit. Über die Steuerung lassen sich alle drei Komponenten der Rührstationen gesammelt regeln: die Rührwerke, die Hubstationen und die Pumpen – alles an einem Display. So hat Loba die Anlage auch jederzeit in ihrer Gesamtheit im Blick.

Kundenspezifische Abfüllkonzepte erleichtern den Prozess

Für die kleinen Gebindegrößen von zwei bis zehn Liter benötigte Loba eine speziell darauf ausgelegte Abfüllanlage. Ergebnis unserer Entwicklung ist eine Anlage mit Zapfpistolen ähnlich einer Tankstellenzapfanlage. Besonderer Kniff ist, dass die Zapfpistolen nach dem Abfüllen in die Deckel der Behälter gesteckt werden können. Überschüssige Flüssigkeit tropft somit einfach in den Behälter zurück, kein Tropfen geht verloren, die Umgebung bleibt sauber. Funktional und praktisch.

Beratung und Kontakt

Mit unserer hauseigenen Produktion, Entwicklung und Fertigung entwickeln wir Ihre individuelle Lackierversorgungsanlage.

Wir unterstützen Sie in allen Belangen rund um die Rührwerkstechnik, vom Rührwerksantrieb über Komplettrührwerke bis hin zu ganzen Anlagen. Unser Kundenservice steht Ihnen auch nach Projektende mit Rat und Tat zur Seite. Kontaktieren Sie uns unter +49 8134 25 797 0 oder info@ptm-mechatronics.com.

PTM mechatronics – Wir bringen Bewegung in besondere Umgebungen.